Deep行者

电机基础

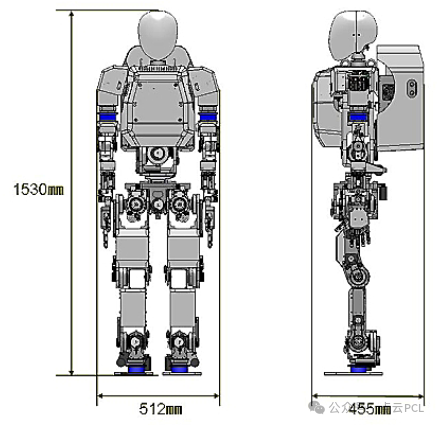

电机是一种实现电能与机械能相互转换的电磁装置,其工作原理基于电磁感应定律和洛伦兹力定律。当电流通过置于磁场中的导体时,导体会受到垂直于磁场和电流方向的力作用,这一电磁力推动电机转子产生旋转运动。电机的基本构造包含两大核心组件:定子(固定部分)和转子(旋转部分)。定子通常由硅钢片叠压而成,槽内嵌有绕组,通电后产生磁场;转子则由铁芯和导电绕组(或永磁体)构成,在磁场作用下产生转矩。定转子之间存在的气隙(通常0.2-2.0mm)是磁路的重要组成部分,其大小直接影响电机效率和性能

图1.图片来源于网络

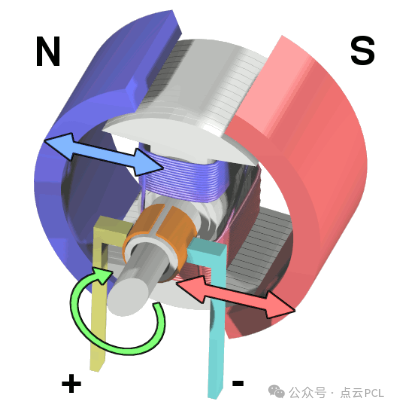

直流电机(DC Motor)采用直流电源供电,通过换向器-电刷系统实现电流方向的周期性切换,维持转子持续旋转。其基本工作原理是:当电流通过电枢绕组时,在磁场中会受到电磁力作用,使电枢开始旋转;旋转的磁场与定子的磁场相互作用,产生持续的电磁转矩。直流电机具有调速性能优异、启动转矩大的优点,但存在结构复杂、维护成本高(需定期更换电刷)等缺点。近年来,无刷直流电机(BLDC)采用电子换向技术替代机械换向装置,显著提升了效率(可达85-90%),降低了噪音,延长了使用寿命,广泛应用于无人机、电动工具和精密控制领域

图2.直流电机(图片来源于网络)

交流电机(AC Motor)由交流电源供电,利用旋转磁场原理工作。当定子三相绕组通入对称三相交流电时,会产生一个空间旋转磁场,该磁场切割转子导体,在闭合的转子绕组中产生感应电流,进而产生电磁转矩驱动转子旋转。根据转速与磁场同步关系,交流电机可分为两大类:异步电动机(感应电机)和同步电动机。

图3.交流电机(图片来源于网络)

除基本动力电机外,现代自动化领域还广泛使用多种精密控制电机,其设计目标更注重动态响应和控制精度,首先是步进电机,将电脉冲信号转换为精确角位移的执行器。每输入一个脉冲,转子转动一个固定角度(步距角)。通过控制脉冲数量、频率和相序,可实现精确的位置控制和速度控制,无需反馈系统(开环控制)。主要类型包括永磁式、反应式和混合式。伺服电机,采用闭环控制系统的高性能电机,通过编码器实时反馈位置/速度信号,与指令值比较后调整输入。其核心特点是响应速度快、控制精度高、过载能力强。伺服系统由伺服电机、驱动器和控制器三部分组成,广泛应用于机器人、数控机床等精密控制领域。

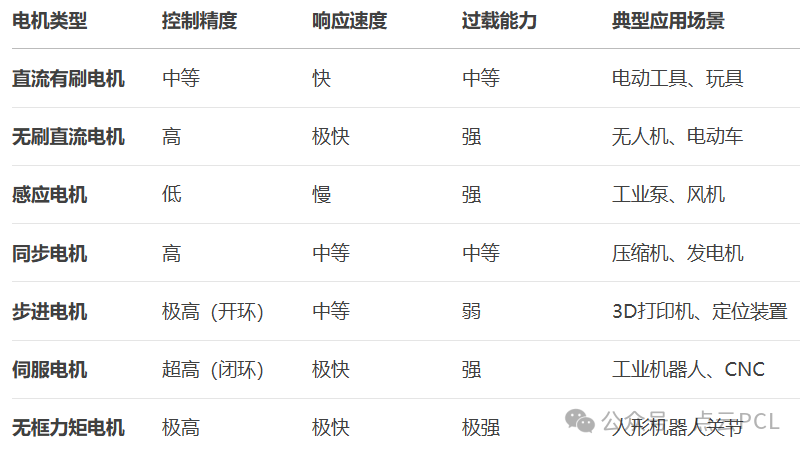

表1:主要电机类型特性对比

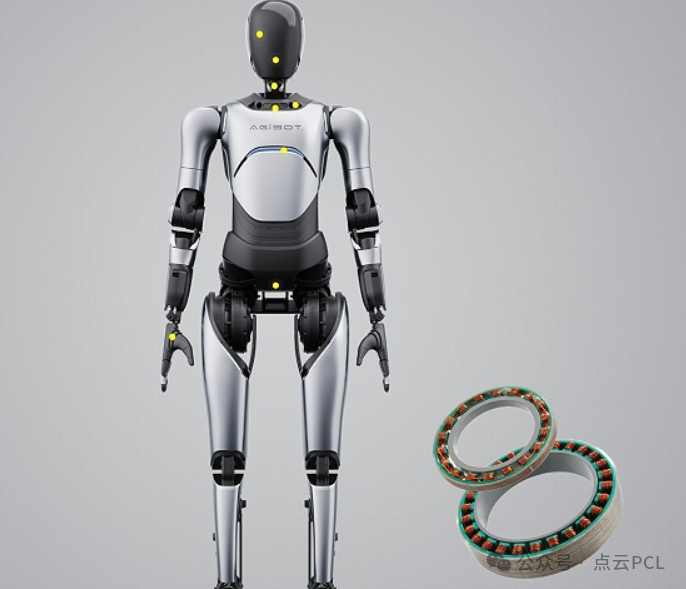

无框力矩电机:人形机器人关节的核心动力源,其特殊设计在于无外壳结构,只有转子和定子核心部件。转子由带永磁体的旋转钢环构成,安装在机器轴上;定子由钢片和铜绕组组成,产生电磁力。整个结构呈中空设计便于内部走线,具有转矩密度大、空间占用小、重量轻的优势。

图3. 步科FMC无框力矩电机(图片来自官网)

人形机器人执行器技术演进与力位混合控制

人形机器人关节模组技术方案

人形机器人的运动能力高度依赖于其关节执行器系统,这一系统经历了从刚性驱动器到弹性驱动器,再到当前主流半直驱驱动器的技术演进。关节执行器作为机器人的“运动关节”,其性能直接决定了机器人的动态响应、环境适应性和能源效率。根据MIT的研究综述,人形机器人驱动器技术经历了三个发展阶段:

第一代刚性驱动器(TSA):采用“高速电机+高传动比减速机”方案(如谐波减速器),通过高刚度力矩传感器实现末端力控。其优势在于高精度、大扭矩输出,但存在抗冲击性差、能量回馈效率低的缺点。典型代表为1983年早稻田大学WL-10R机器人。

图4.早稻田大学WL-10R机器人(图片来源于网络)

第二代弹性驱动器(SEA):在刚性驱动器基础上串联弹性元件(如弹簧),利用弹性体变形吸收冲击能量并储存/释放能量。其显著提升了抗冲击性和能量效率,但导致控制带宽降低、精度下降。代表机型包括美国宇航局的Valkyrie机器人。

图5.美国宇航局的Valkyrie机器人(图片来源于网络)

第三代半直驱驱动器(QDD):2016年由MIT提出的创新方案,采用“高扭矩密度电机+低传动比减速机”。其核心特点是利用电流环实现力反馈,无需额外力矩传感器,具有高动态响应、抗冲击性强、结构紧凑的优势。已应用于MIT Cheetah四足机器人和UCLA的Artemis人形机器人。

图6.UCLA的Artemis人形机器人(图片来源于网络)

无框力矩电机的结构创新与应用优势

现代人形机器人普遍采用无框力矩电机作为关节核心动力源,其技术突破体现在多重结构创新上:

大裂比大中空设计:通过扩大转子内径(最大达115mm),优化机械臂内部的布线空间和电子元件布局,解决了传统电机线缆缠绕问题。中空结构允许机械臂内部走线,减少运动干涉,提高可靠性。

轻量化与功率密度提升:采用高强度铝合金和复合材料,结合拓扑优化设计,在保持输出扭矩的同时减轻重量30%以上。功率密度提升至传统伺服电机的2倍以上,满足人形机器人“轻量化”需求。

热管理创新:通过灌胶工艺与电磁优化设计,显著改善电机温升特性。定子采用直接油冷技术,散热效率提升50%,确保关节长时间高负载运行的稳定性。

低噪音振动:优化转子动平衡和电磁谐波,将振动幅度控制在0.1mm/s以下,使机器人运动更加安静平稳,提升动作协调性和用户体验。

图7.智元机器人(图片来源于网络)

减速系统的技术演进与优化选择

减速器作为电机与负载之间的扭矩放大器和转速调节器,其选择直接影响关节模组的综合性能。当前人形机器人领域主要采用三类减速方案:

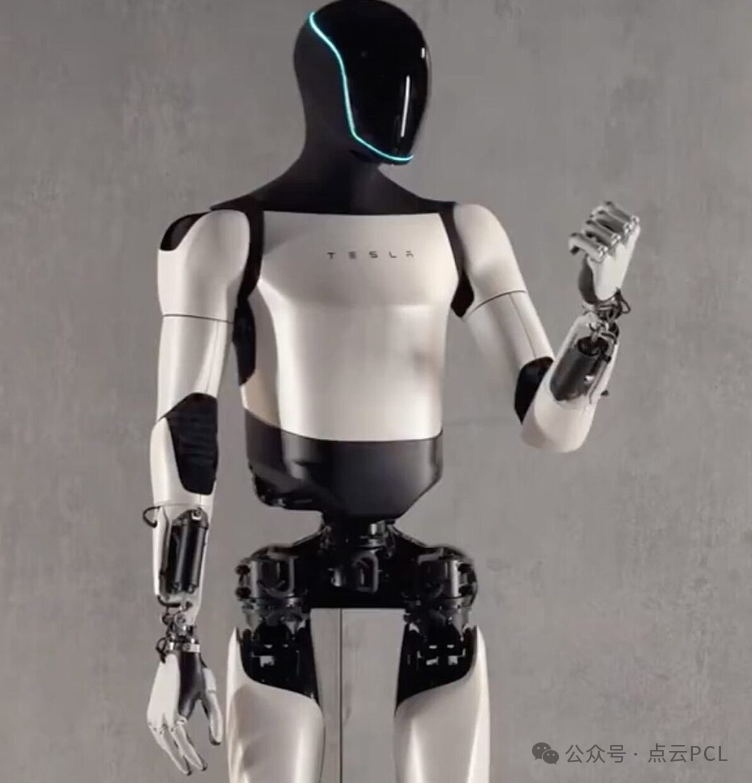

行星减速器:结构简单、成本低,但存在背隙大、多级结构增重的问题。特斯拉Optimus将其用于灵巧手等低负载部位。

谐波减速器:精度高、体积小,但柔轮疲劳寿命短(受反复变形影响),抗冲击性不足。适用于肩部、肘部等需要高精度但负载适中的部位。

摆线减速器:新兴技术方向,兼具高精度)、高负载能力(刚性为谐波的2-3倍)、寿命长的优势。通过结构优化(如减少零件数量、采用复合材料)可进一步减重30%,成为腰髋等重负载关节的理想选择。

人形机器人采用力位混合控制的必要性

力位混合控制是人形机器人运动能力的核心技术突破,其本质是位置控制与力控制的智能融合。这一控制方式通过多源传感器融合和自适应控制算法实现。

位置控制层:采用高精度编码器(如光电编码器、磁编码器)实时反馈关节角度,实现末端执行器的毫米级定位精度。

力控制层:通过电流环反馈(无框力矩电机特有优势)或关节扭矩传感器获取实际输出力,结合足底压力传感器实现地面反作用力精确感知。半直驱驱动器(QDD)无需额外力传感器,通过电机电流即可精确推算输出扭矩。

智能融合层:采用阻抗控制或导纳控制策略,根据任务需求动态调整位置与力的控制权重。例如行走时以位置控制为主,而推门动作则切换为力主导模式。

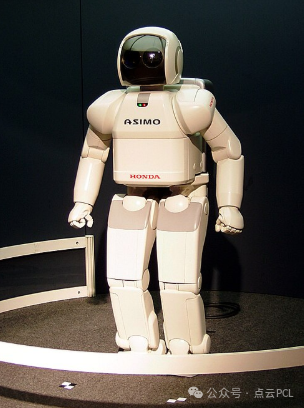

早期人形机器人如同“提线木偶”,本田ASIMO行走时必须预设精确轨迹,一旦地面出现2厘米的落差就会摔倒。问题核心在于纯位置控制的局限性—它只关注关节角度,却对环境的反作用力一无所知。

图8.本田ASIMO(图片来源于网络)

人形机器人面临三重矛盾:

力量与轻盈的对抗:膝关节需爆发120N·m扭矩支撑全身,但安装空间直径不足10厘米;

刚硬与柔软的抉择:搬运20kg货箱时关节需“刚如钢铁”,接触人类时又需“柔若羽毛”;

精度与响应的平衡:传统谐波减速器存在背隙问题,导致力控信号延迟超过10ms。

当特斯拉Optimus尝试给人类递咖啡时,纯位置控制要么捏碎杯子,要么让杯子滑落——而力位混合控制让它能实时感知握力并调整手指位置。

图9.特斯拉Optimus(图片来源于网络)

人形机器人需要在非结构化环境中实现类人运动能力,力位混合控制提供了满足这一需求的技术基础。其核心价值体现在三个关键维度:

复杂环境适应性提升:传统位置控制在结构化环境中表现出色,但在面对未知地形(如雪地、沙地)、突发干扰(如碰撞、推挤)时显得僵硬。力位混合控制赋予机器人主动柔顺性,例如当足底传感器检测到地面软硬变化时,实时调整关节阻抗参数,避免打滑或倾覆。

人机交互安全性保障:当机器人与人类共处时,碰撞安全至关重要。纯位置控制的机器人一旦发生碰撞会产生极大冲击力。力位混合控制通过实时监测接触力并触发反射响应(如瞬间降低关节刚度),将碰撞力降低60%以上。。

运动效率优化与能耗降低:通过力控制实现能量复用是重要节能策略。例如在行走的摆动相,降低关节刚度减少能量消耗;在支撑相则提高刚度以储存弹性势能。测试表明,采用力位混合控制的机器人能耗比纯位置控制降低30%,显著延长续航时间。步科第四代无框电机通过电磁优化降低铁损,结合力位混合算法,使关节模组综合能效提升至85%以上。

智元和宇树电机硬件设计的创新

智元PowerFlow R系列执行器

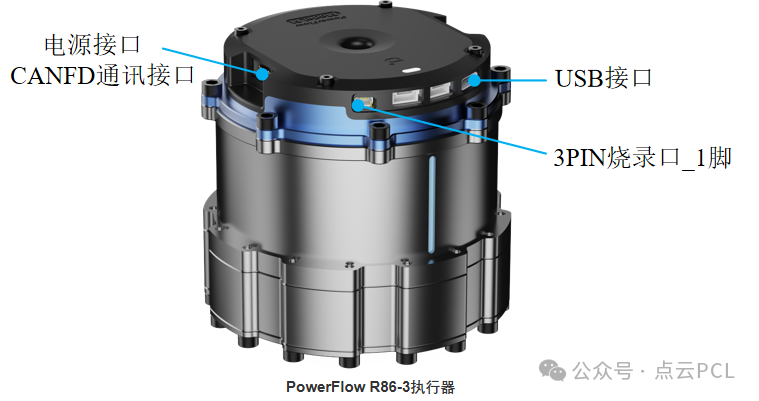

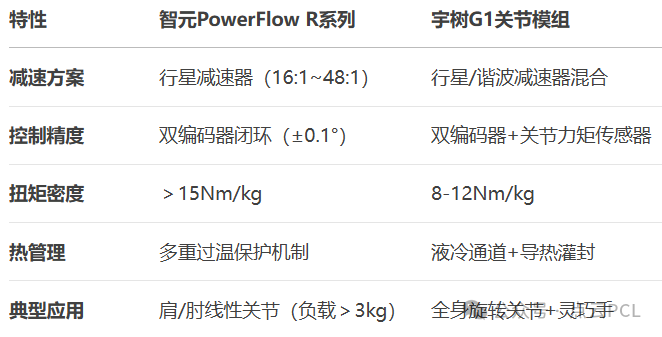

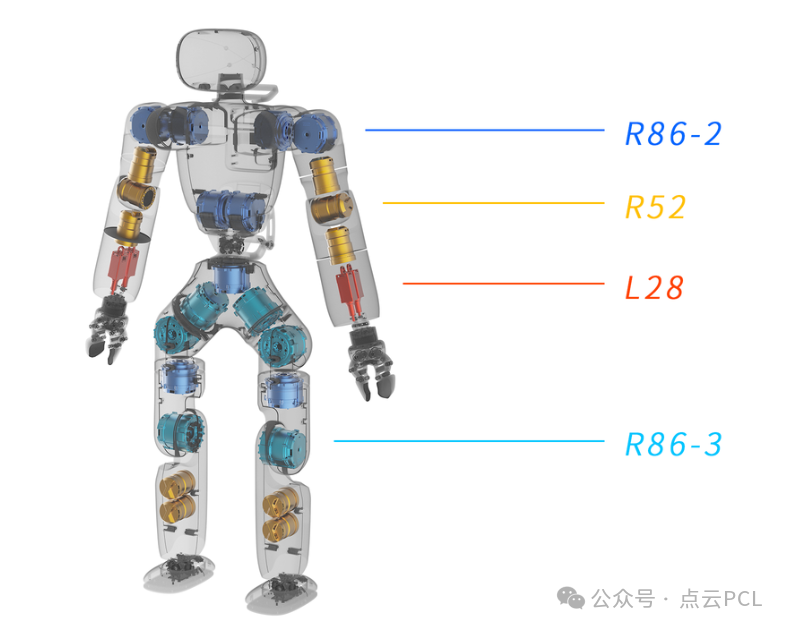

高度集成化:将减速器、电机、驱动器一体化设计,如R86-3(三级行星减速,48:1)和R86-2(二级减速,16:1),通过行星减速器平衡扭矩输出与响应速度。

电磁优化:采用分数槽配合与集中式绕组,降低齿槽转矩波动,提升槽满率和扭矩密度(R86系列扭矩密度>15Nm/kg)。

双编码器闭环:电机端与输出端双反馈,实现位置环、速度环、力矩环的精准控制,支持MIT混合控制算法(融合力/位指令)。

图10.智元PowerFlow R系列执行器(图片来源于网络)

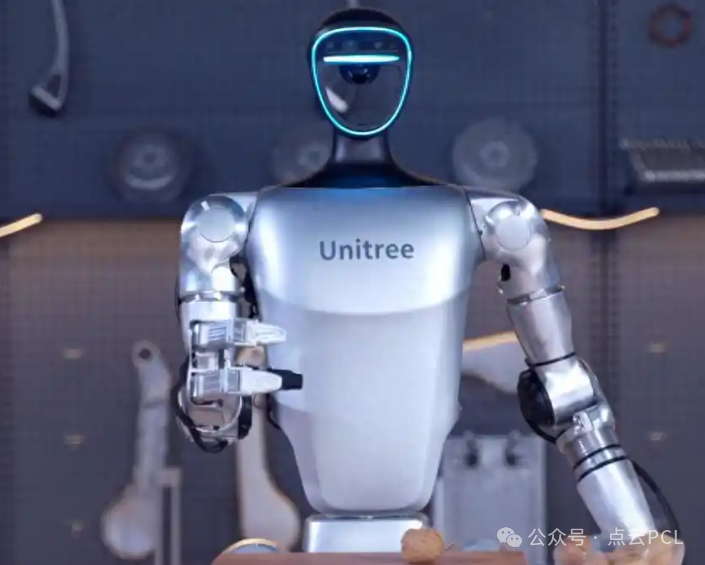

宇树G1关节模组

无框力矩电机+中空设计:23个关节采用定制无框电机,功率密度达3.5kW/kg,中空结构便于内部走线,减少运动干涉。

热管理与响应速度:定子灌封导热胶体+转子液冷通道,保障高负载下温控;电流环采样率200kHz,机械响应时间<10ms。

灵巧手驱动:手指关节采用空心杯电机,无铁芯设计消除齿槽效应,实现0.1N微力抓取

图11.宇树G1(图片来源于网络)

智元机器人的电机本质是无框力矩电机,但通过创新的模块化封装(集成减速器、驱动器、传感器),形成了即插即用的“执行器”形态。这种设计既保留了无框电机高功率密度、低转动惯量的优势,又解决了传统无框电机安装复杂的痛点,成为人形机器人关节的主流技术路线

表3:两家公司关节电机关键技术对比

力位混合控制的核心逻辑

人形机器人需在非结构化环境中同时满足精确轨迹跟踪(位置控制)与柔顺交互(力控制),传统单一控制模式无法兼顾以下需求:

1. 刚柔切换的实时性

场景冲突:搬运重物需高刚性维持稳定,而接触人体时需瞬间软化防伤害(如宇树G1拥抱人类时限制接触力<5N)。智元通过MIT混合控制动态调整阻抗参数,例如捏鸡蛋时位置环主导,砸核桃时力环瞬时提升至30N。宇树在足部嵌入六维力矩传感器,实时感知地面反作用力,上下楼梯时力控权重升至60%

图12.宇树G1(图片来源于网络)

2.环境不确定性的适应

传统局限:纯位置控制预设固定轨迹,遇地面不平或突发碰撞易失衡(如早期ASIMO在斜坡跌倒)。力位混合优势:智元OmniPicker夹爪结合触觉阵列,0.1mm微位移触发策略切换(如抓取缝衣针时力控精度±0.5N)。宇树G1通过强化学习优化混合权重,行走时位置权重80%保稳定,突发推挤时力控瞬时响应抗干扰

图13.智元灵犀X1(图片来源于网络)

3.能耗与寿命的优化

力控可实现能量复用:行走摆动相降低关节刚度节能,支撑相提高刚度储能。宇树测试表明,混合控制比纯位置控制能耗降30%。智元R系列行星减速器+过载保护机制,延长关节寿命,适应工业场景高强度作业

图14.智元灵犀X1(图片来源于网络)

总结

所以说智元与宇树的选择殊途同归——力位混合控制是破解人形机器人环境适应性、交互安全性与运动效率三角难题的最优解。