扭矩泰坦

行星齿轮在设计时将齿轮内孔作为轴承滚柱滚道,挡边作为滚柱挡边,针对挡边高硬度、高精度且不能出现加工烧伤的要求,采用硬车削加工工艺,用全因子试验设计和响应曲面分析的方式寻找最优车削参数,保证表面粗糙度满足设计技术要求。

1 序言

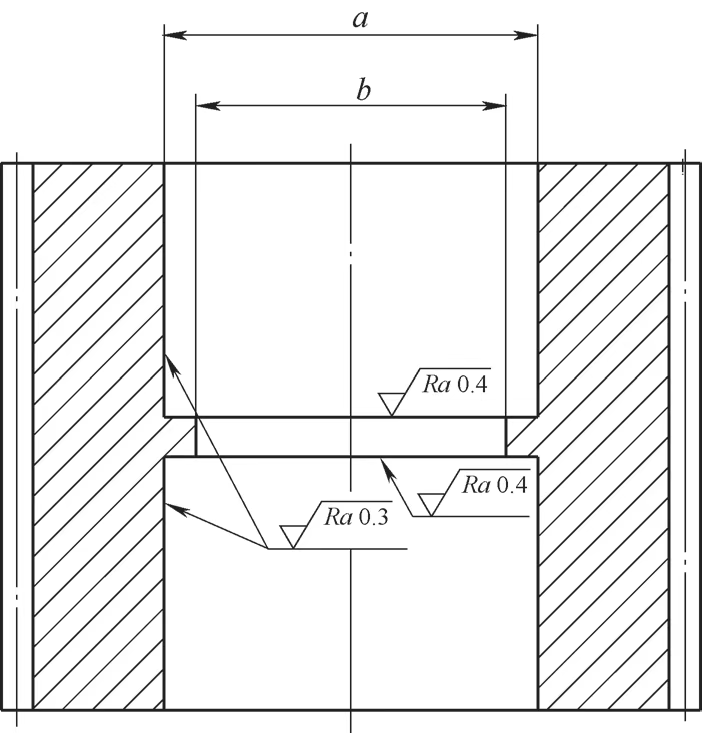

随着齿轮箱轻量化设计要求的提出,为了减少行星传动齿轮箱的结构尺寸,在设计行星齿轮时,将齿轮内孔作为轴承滚柱滚道,并将轴承滚柱挡边设计在行星齿轮上,行星齿轮内孔及挡边硬度要求为58~62HRC,内孔的表面粗糙度值Ra=0.3mm,挡边的表面粗糙度值Ra=0.4mm,且不能有烧伤,行星齿轮结构如图1所示。

图1 行星齿轮结构

磨削加工是行星齿轮加工的重要工艺方法。由于零件结构的特殊性,挡边磨削过程中冷却困难,极易造成磨削后挡边出现磨削烧伤。采用车削加工,刀具与工装切削面积小,产生的热量少,可减少挡边的烧伤。如今,硬车削加工[1-3]已成为一种新的加工方式。

综上所述,行星齿轮较理想的精加工工艺为内孔采用磨削加工工艺,内孔磨削加工如图2所示,挡边采用硬车削加工工艺,如图3所示。

图2 内孔磨削加工

图3 挡边车削加工

2 试验方案

初步采取车削加工工艺,经检测,挡边未发生烧伤现象,方案具有可行性,车削表面粗糙度值Ra=0.705mm,出现超差现象。针对车削加工时表面粗糙度出现超差现象进行试验分析,得到满足要求的切削参数。试验材料为18CrNiMo7-6,热处理状态为渗碳淬火,表面硬度为58~62HRC,机床为国产1.6m数控立式车床,试验用刀具为某公司生产的可转位硬质合金切削车刀,切削方式采用湿式切削[4]。试验零件如图4所示。

图4 试验零件

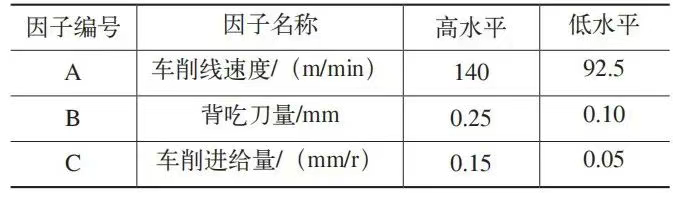

车削表面粗糙度主要受车削线速度、背吃刀量和车削进给量的影响[5],因此设计三因子两水平全因子试验,各因子及水平见表1。

表1 试验因子及水平

3 夹紧机构分类

3.1 全因子试验

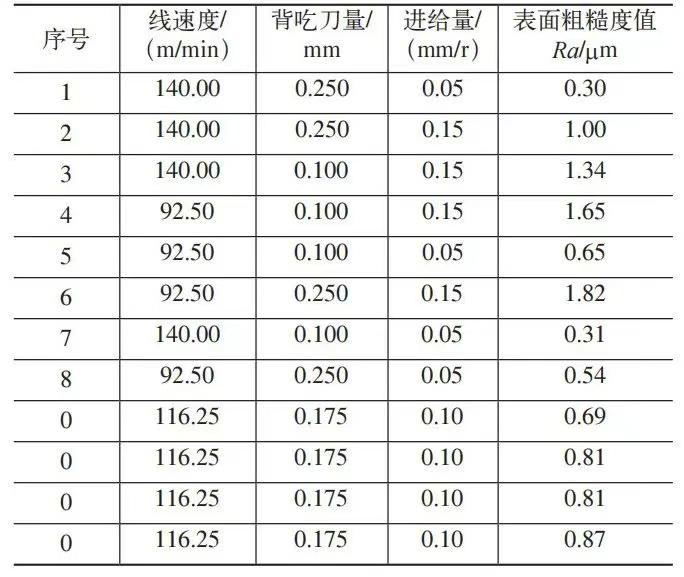

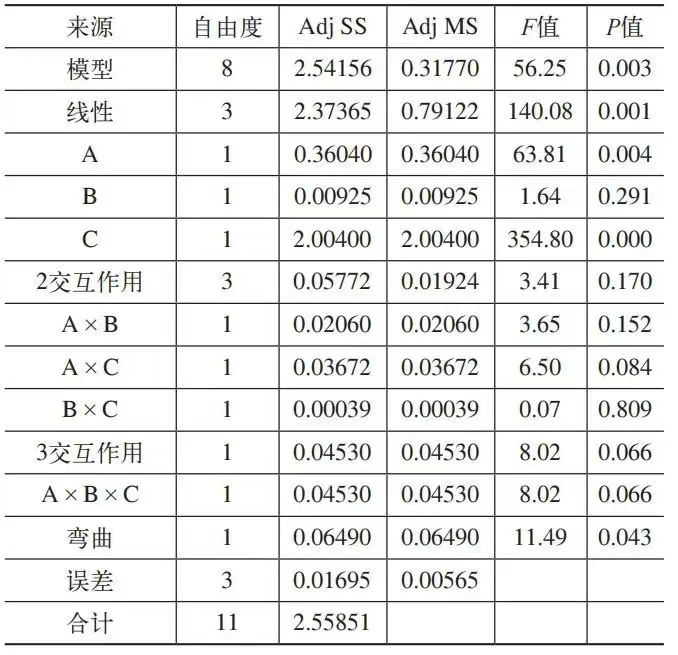

车削加工表面粗糙度采用三因子两水平全因子试验,为减少重复试验并验证模型是否存在弯曲,增加了4个中心点,全因子试验方案及试验结果见表2。采用Minitab分析软件对试验结果进行拟合模型方差分析,分析结果见表3(表中F值是衡量组间差异与组内差异的比值,P值是衡量差异的显著性)。根据方差分析,弯曲项对应P=0.043<0.05,说明模型存在弯曲,即三因子中存在二次拟合项,需考虑补充试验点,进行响应曲面分析。

表2 全因子试验方案及结果

表3 全因子拟合模型方差分析

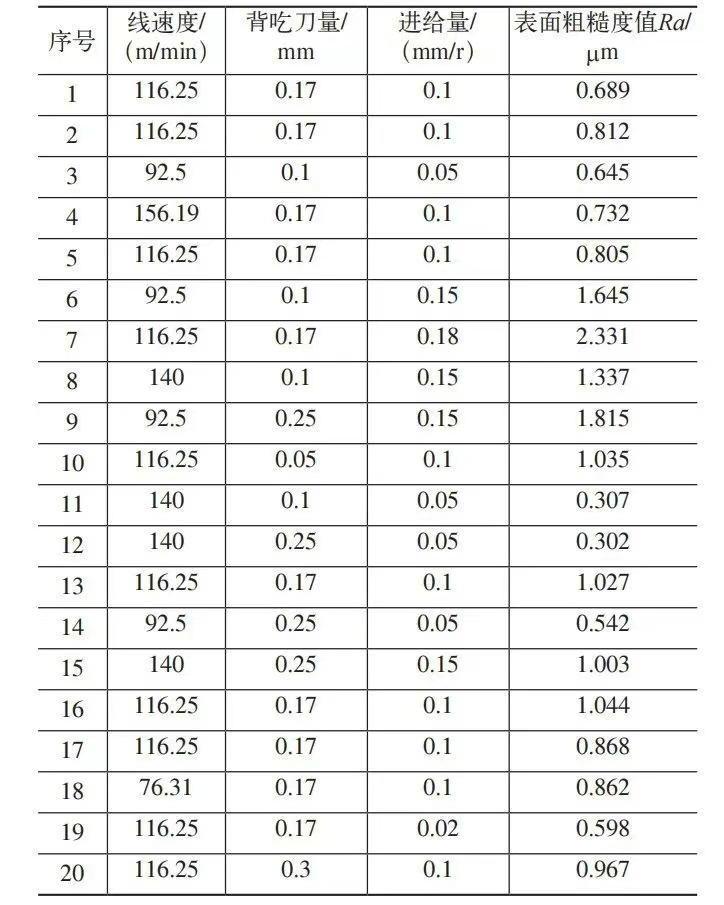

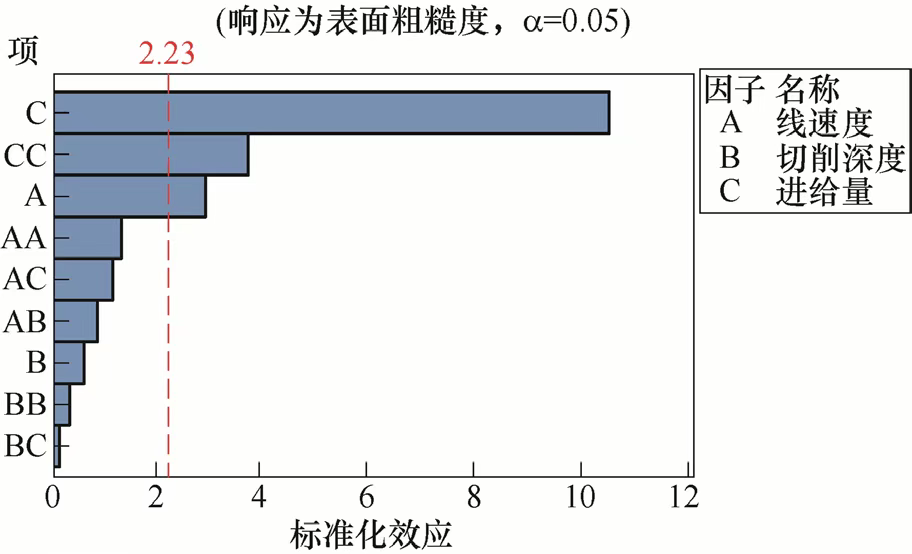

3.2 响应曲面试验

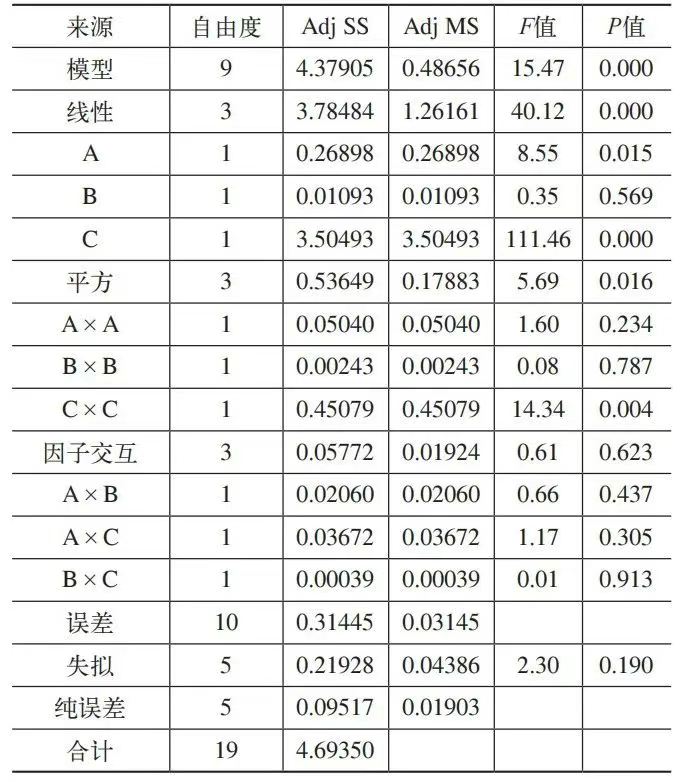

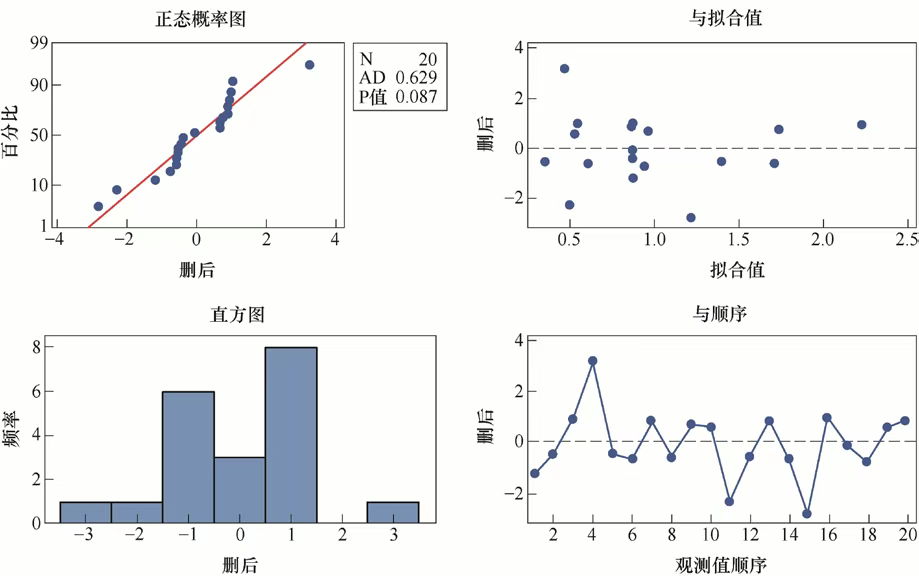

车削表面粗糙度响应曲面试验采用CCC中心复合序贯设计[6],试验方案及试验结果见表4。采用Minitab分析软件对试验结果进行响应面拟合模型方差分析,结果见表5。对试验结果进行标准化效应Pareto图(见图5)及模型拟合残差图(见图6,图中删后表示删后残差)分析。

表4 响应曲线方案及试验结果

图5 标准化效应Pareto图

图6 模型拟合残差图

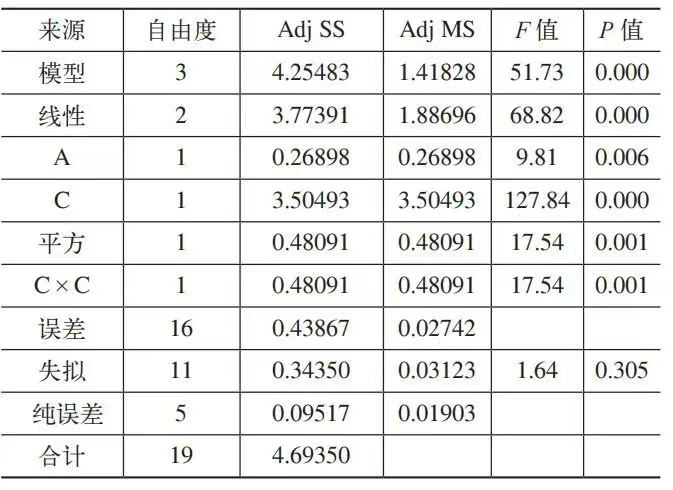

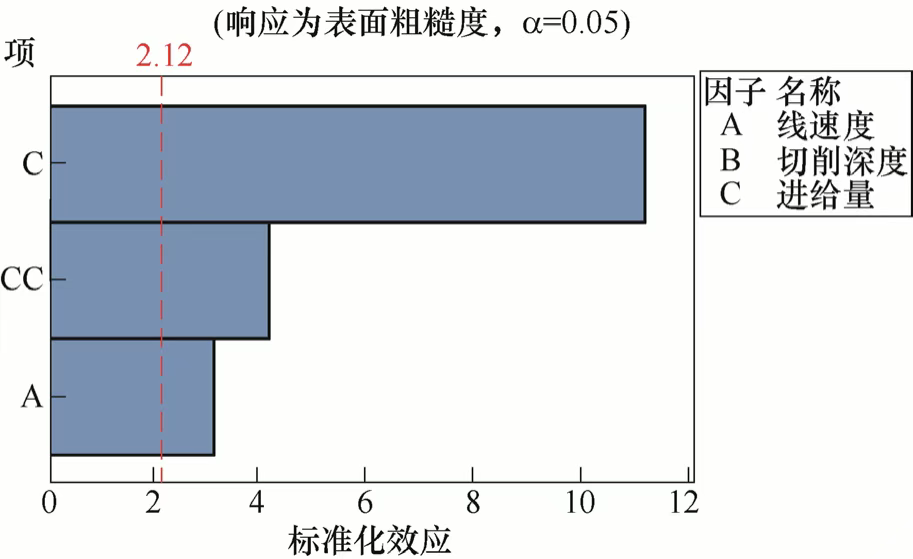

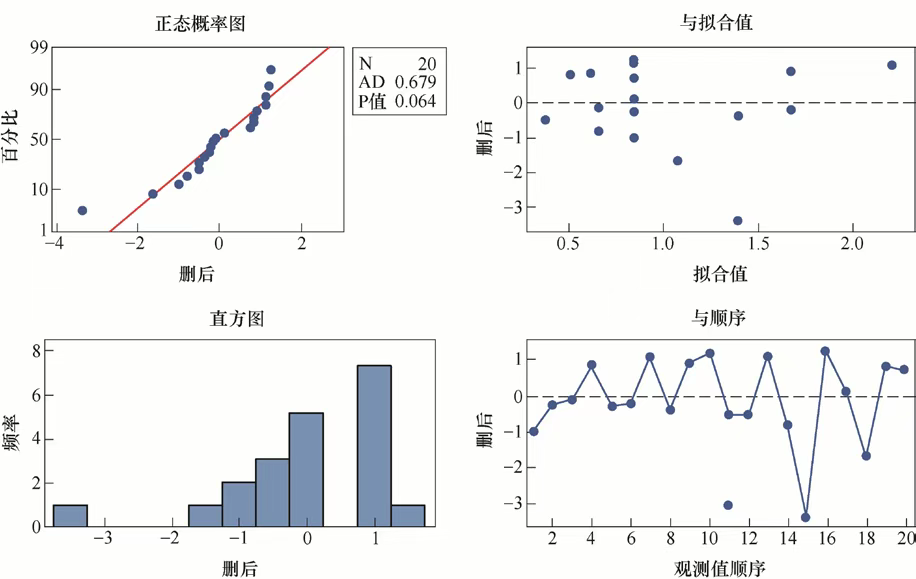

根据标准化效应Pareto图、模型拟合残差图及方差分析,线速度、进给量以及进给量的二次项对应P<0.05,为显著因素;模型未出现失拟,R-sq(调整)=87.27%, R-sq(预测)=60.15%,将非显著因子背吃刀量及其交叉因子项去除,重新进行模型拟合,优化后的拟合模型方差分析结果见表6。在根据优化后的模型绘制标准化效应Pareto图(见图7),进行模型拟合残差图(见图8)分析。改进后的模型,车削线速度、车削进给量和车削进给量的二次方P<0.05,均为显著项,模型P=0,失拟项P=0.305,残差图未发现异常,模型整体有效。

表6 优化后的拟合模型方差分析

图7 改进后的标准化效应Pareto图

图8 改进后的模型拟合残差图

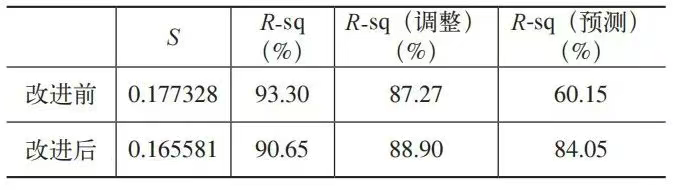

模型改进前后进行对比见表7,S值下降,R-sq(调整)、R-sq(预测)均增大,两者之间差值变小,说明模型优化显著。

3.3 响应优化

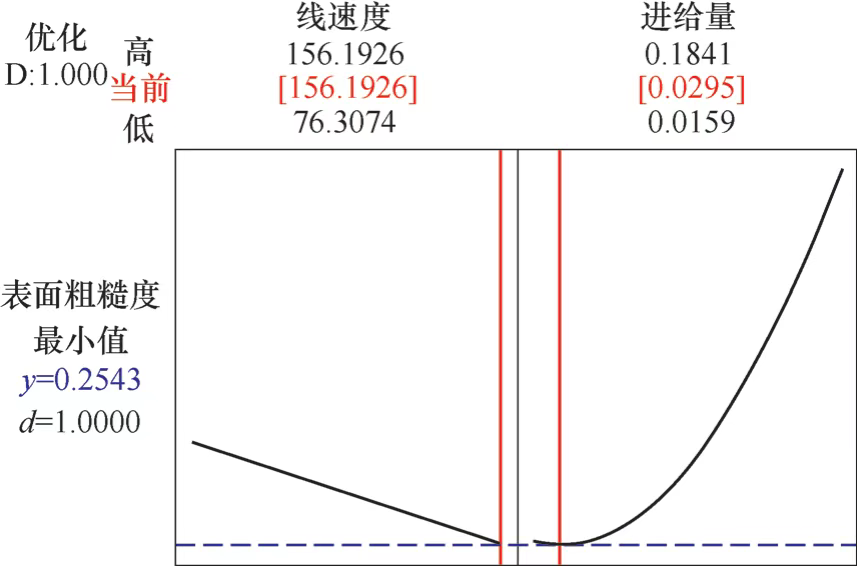

对改进后的车削表面粗糙度进行响应优化,如图9所示。

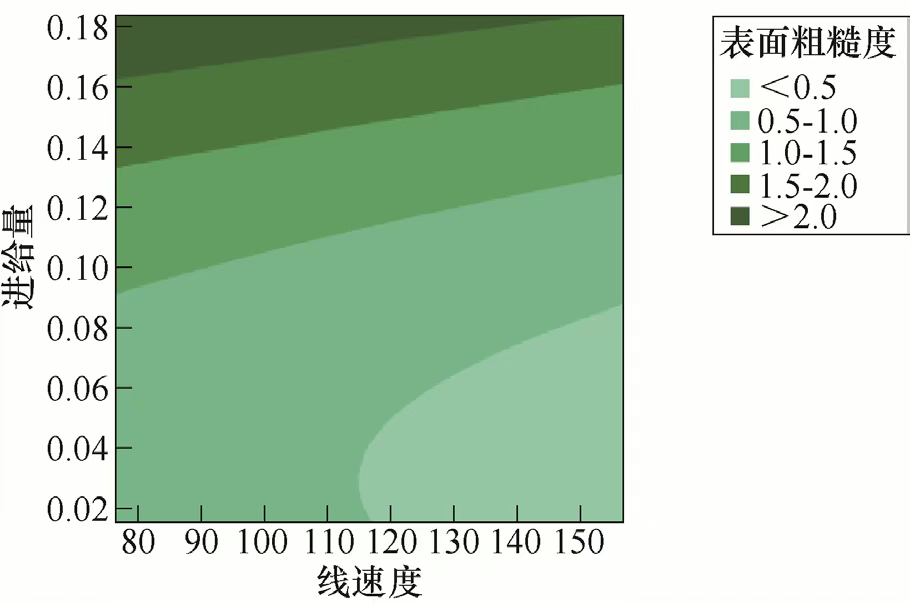

a)车削表面粗糙度与线速度、进给量等值线

b)车削表面粗糙度与线速度、进给量曲线

图9 车削表面粗糙度进行响应优化

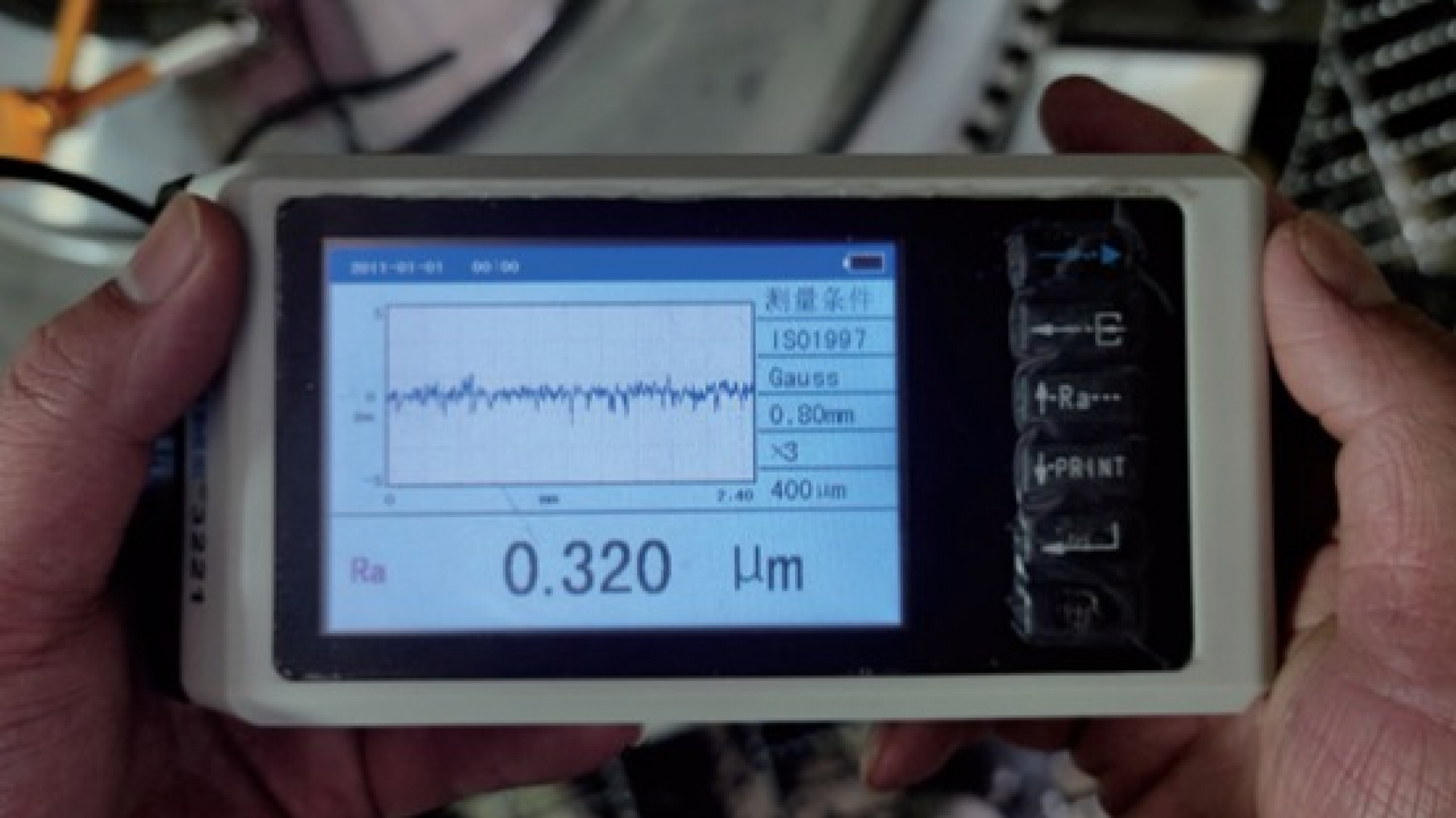

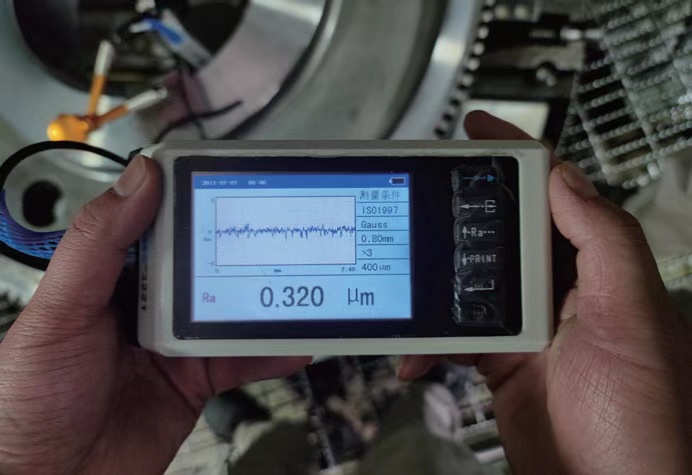

通过响应优化分析,当线速度为156.1926m/min,进给量为0.0295mm/r,车削表面粗糙度值Ramin=0.2543mm时,满足技术要求,表面粗糙度值R a≤0.4mm;因为线速度156m/min为极限线速度,为兼顾加工效率,取线速度145m/min,进给量0.04mm/r进行试验验证,实际加工结果如图10所示,表面粗糙度值Ra=0.319mm,满足技术要求。

图10 实际加工结果

4 结束语

随着刀具技术、设备加工精度的发展,硬车削加工可以满足硬度58~62HRC、表面粗糙度值Ra=0.4mm的加工要求,加工过程中未发现烧伤,通过全因子试验和响应曲面设计,切削线速度、切削进给量以及切削进给量二次方项是硬车削加工的显著因子项。通过响应优化,当线速度为145m/min,进给量为0.04mm/r时,验证试验的表面粗糙度值Ra=0.307mm,满足设计技术要求。

[1] 史卫奇,赵威,李浩,等. 刀具刀尖结构对高速硬车削GCr15轴承套圈表面质量的影响研究[J]. 工具技术,2024,58(9):31-35.

[2] 孙富建,陈金龙,韩涛,等. 淬硬轴承钢硬车削和磨削车助加工技术研究[J]. 轴承,2022(6):13-17.

[3] 杨成.CBN车削刀具加工淬硬钢的磨损分析[J]. 金属加工(冷加工),2023(8):48-50,55.

[4] 汪兵兵,王子健,丁胜威,等.基于曲面响应法的短电弧磨削蜂窝环工艺研究[J]. 机床与液压,2024,52(6):52-58.

[5] 易小虎. 车削加工外圆锥度的精确控制方法[J]. 金属加工(冷加工),2022(4):30-32.

[6] 刘军壮,郇艳,宁宇. 背吃刀量对车削42CrMoA钢表面粗糙度及切屑的影响[J]. 金属加工(冷加工),2022(4):66-68.

本文发表于《金属加工(冷加工)》2025年第6期72~75页,作者:太原重工股份有限公司齿轮传动分公司 王曰辉,原标题:《基于全因子试验设计及响应曲面分析的硬车削工艺参数优化》。

-End-

☞来源:金属加工