小小螺丝钉

今天我们来聊一聊螺栓的扭力是如何衰减的,从使用螺栓的原因、螺栓拧紧原理、动态扭矩、静态扭矩和扭力衰减等方面来探讨。

1、为什么使用螺栓?

2、拧紧基本术语与原理

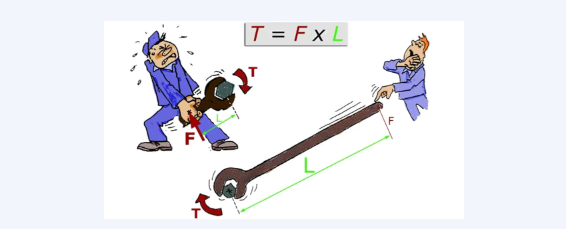

拧紧原理

螺栓插入被连接件,利用螺母或内螺纹拧紧使螺栓拉伸变形,这种弹性变形产生了轴向的拉力,将被夹零件挤压在了一起,称为预紧力。

理论上,只要产生了足够的夹紧力,完全可以保证被夹零件在震动、高低温等恶劣环境下安全工作,而不必使用涂胶等辅助方法。

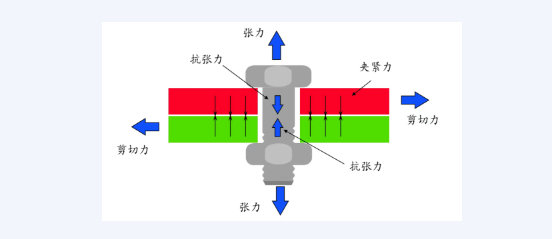

2.3 螺栓连接件中的力

•旋转螺母或螺丝使螺杆受力伸长;

•螺杆伸长产生的夹紧力把连接件夹紧;

•我们需要的是连接件中的夹紧力。

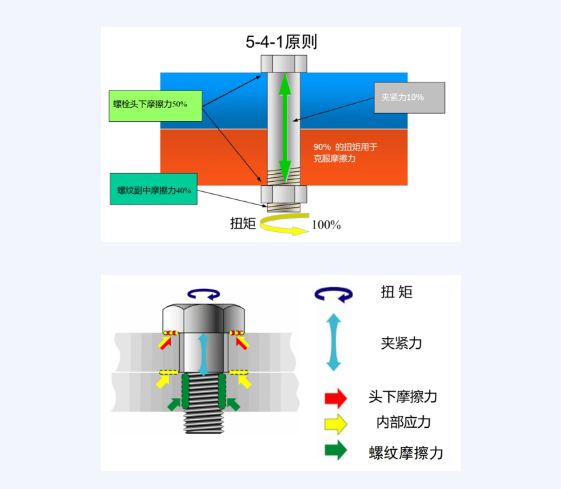

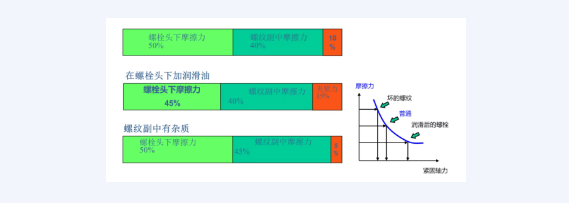

• 90%的扭矩被摩擦力消耗;

• 只有10%的扭矩转化为夹紧力。

螺纹连接状态的分类

定义来源:ISO5393“螺纹紧固件用旋转式气动装配工具性能试验方法”

(国标对应版本为GB/T26547-2011)。

A. 硬连接:到达贴合点后,旋转30°以内达到目标扭矩;

B. 软连接:到达贴合点后,旋转720°(2 圈)以上达到目标扭矩;

C. 中性连接:到达贴合点后,旋转内30°~720°(2 圈内)达到目标扭矩

扭矩的过扭程度受连接件硬度以及工具转速影响。

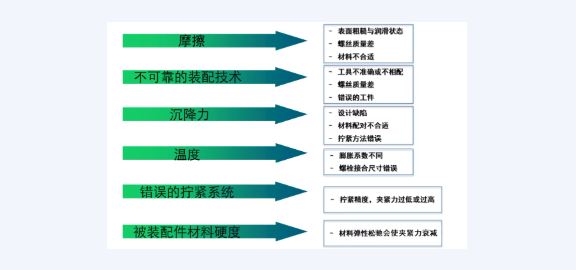

影响夹紧力的因素

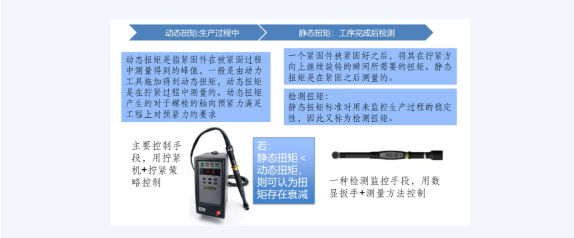

3、动态扭矩及静态扭矩

3.1 动态、静态扭矩的定义

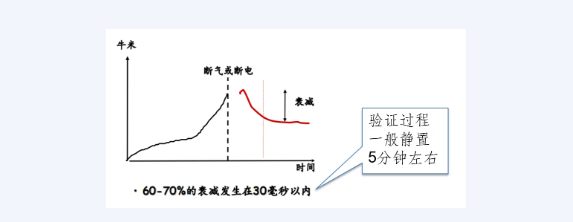

4、扭力衰减

对于任何连接,随着时间的推移,都会有一定程度的扭矩衰减,一般发生在以下两种情况中:

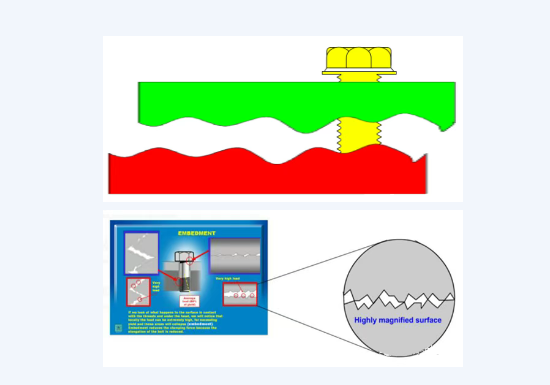

1、粗糙的表面配合时造成的衰减;

2、软连接中的扭矩衰减。

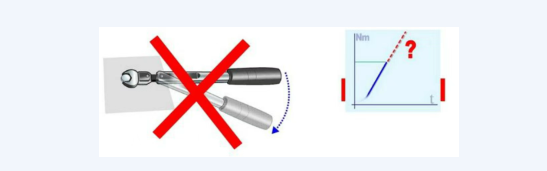

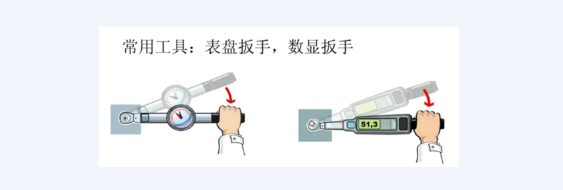

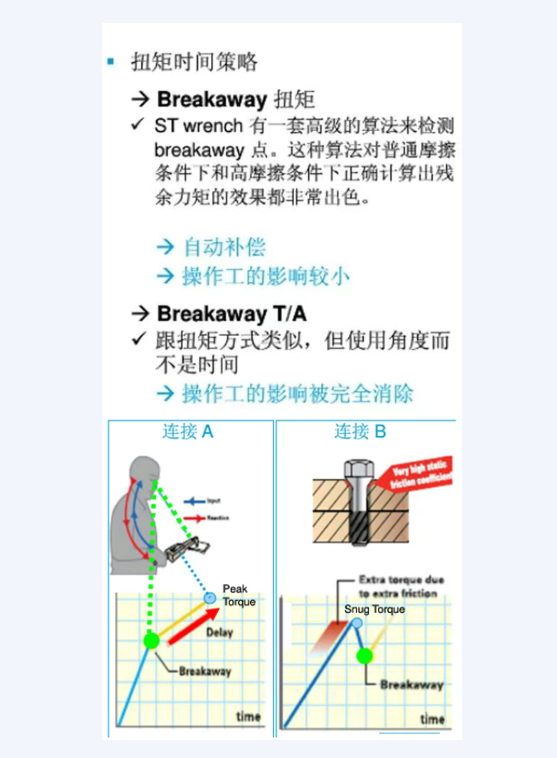

咔哒扳手:只能检测扭矩过低(通常设为扭矩下限的90%)无法准确检测静态扭矩。

因其操作简单,目前生产过程中运用比较多的方法。

用于:拧紧完成有一段时间,螺栓上的锈蚀或其他原因而导致静态扭矩增加(较少在汽车工业上应用)。

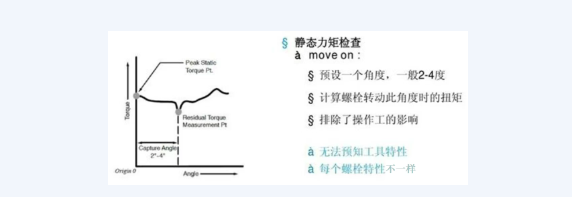

方法5 move on法

影响因素举例说明:

1、被装配件的表面粗糙度:材料的变形——局部嵌入。

应对策略:尽量避免部件的表面粗糙度过大。

2、弹性连接材料:尤其是塑料或密封件。

应对策略:

降低最终拧紧的速度;

分步拧紧—如分步骤设置目;

标扭矩60%—80%—100%;

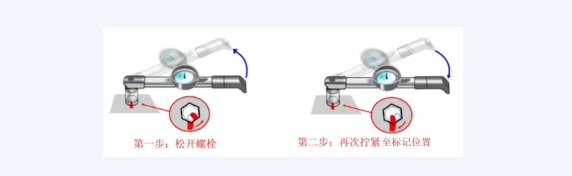

使用拧紧(如至目标扭矩80%)+反松+最终拧紧的方法。

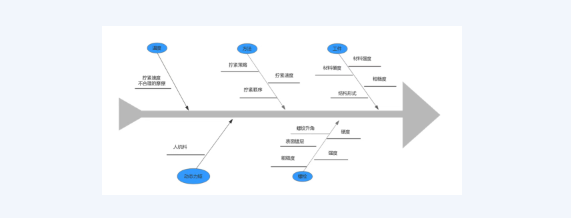

3、过快的装配速度、不合理的装配动作。

应对策略:

1)降低最终拧紧的速度分步拧紧—如分步骤设置目标扭矩60%~80%~100%;

2)使用拧(如至目标扭矩80%)+反松+最终拧紧的方法:

①选用合适的工具;

②多轴同步拧紧;

③拧紧的次序。

螺纹联接时紧固力和紧固顺序相当重要,如紧固力与紧固顺序配合不当,表面看起来螺纹其实都以紧固完成,实质上螺纹在经过震动、冲击和交变运动后,很快就会松动。所以在成组螺钉、螺母紧固时,一定按正确的紧固顺序逐次(一般两三次)拧紧螺母。一般第一次紧固力为25%,第二次紧固力为50%,第三次紧固力为100%。

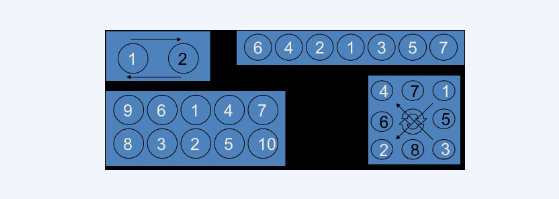

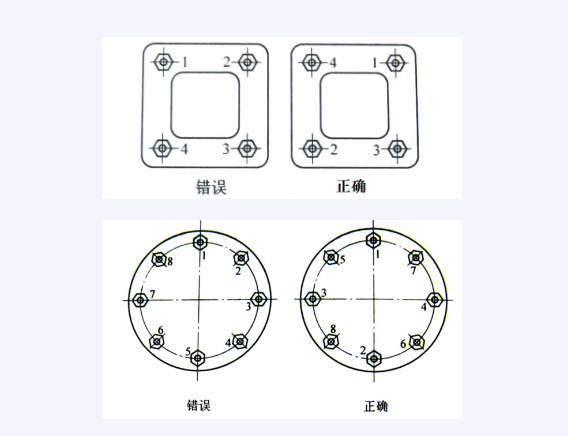

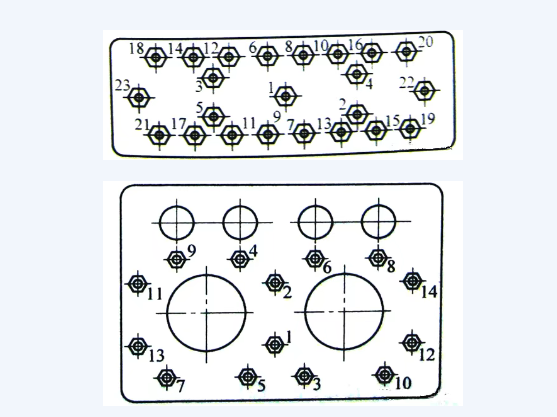

下图为各种联接件的紧固顺序:

长条形零件:从中间开始向两边紧固,防止零件变形。

对称零件:从对角开始紧固,如方形、圆形件。

4、其他:如装配过程中的温度(复杂)。

应对策略:

•避免不合理的摩擦;

•避免热膨胀系数不同/相差过大。

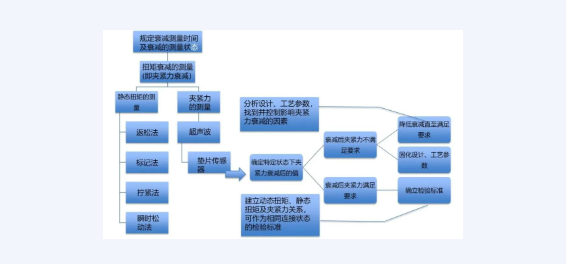

4.5 扭矩衰减的改善措施

影响扭矩衰减的因素很多,针对不同的扭矩衰减形式改善措施也不尽相同,综合以上内容,从工艺和设计角度去考虑扭矩衰减的常见改善措施归纳如下,当然,改善措施不局限于以下内容。

设计角度

1.表面粗糙度

表面粗糙度越小,材料表面越光滑,在拧紧后扭矩衰减越小。

2.材料硬度

提高材料硬度,材料表面互相之间嵌入越困难,扭矩衰减也越小。

3.弹性材料

塑料或橡胶等,尽量少采用,如必须采用,应制定周全的拧紧策略,以保证衰减后的夹紧力满足产品要求。

4.螺栓选择

细牙螺栓相比粗牙螺栓螺距更小,螺纹升角也小,在使用中不容易松动,因此采用细牙螺栓扭矩衰减会较粗牙低。

工艺角度

1.拧紧策略

改变拧紧策略,两步拧紧或多步拧紧,在拧紧过程中停顿50ms可释放弹性应变,降低衰减。

2.拧紧速度

当工件被压紧后,毛刺在较大的夹紧力下变形, “变短”夹紧力下降,残余扭矩同步下降拧紧速度越快,毛刺的初始变形越小,残余扭矩下降越多,因此,降低拧紧速度可以降低扭矩衰减。

3.拧紧顺序

把单轴拧紧改成几轴同时拧紧,可降低扭矩衰减;或者采取单轴多步逐渐拧紧到目标扭矩,也可以降低扭矩衰减。